一、背景介绍

厦门某卫浴洁具生产企业主要生产高端五金卫浴产品,其喷涂、吹塑等工艺依赖2台阿特拉斯·科普柯(Atlas Copco)GA系列螺杆式空压机

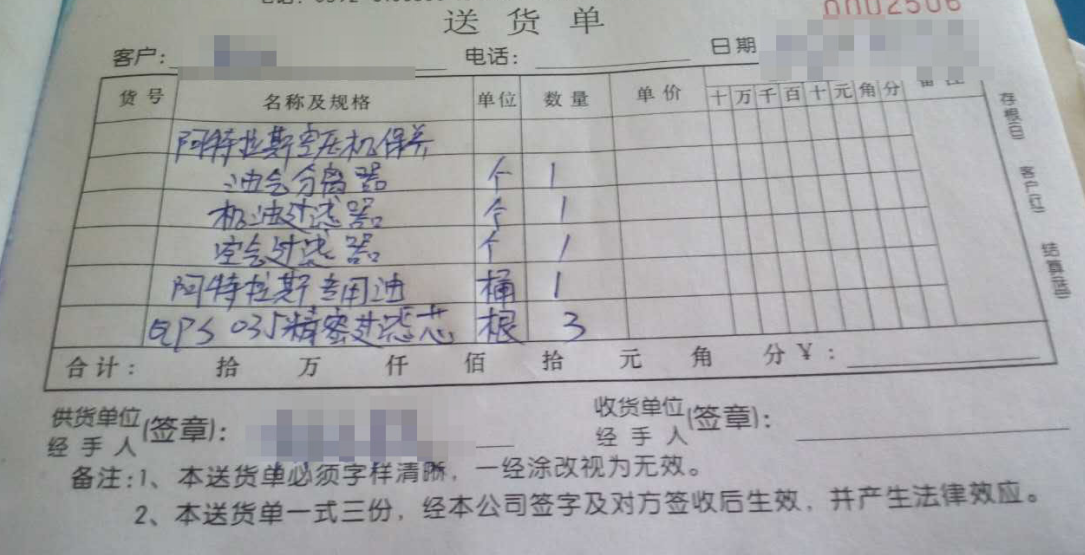

(功率75kW,排气量12m³/min)。由于生产任务繁重,设备长期高负荷运行,导致润滑油劣化、滤芯堵塞、能耗上升等问题,影响生产稳定性。

二、保养方案

1. 动态调整保养周期

耗材/项目 原保养周期 优化后周期(根据传感器数据调整)

空滤(空气滤芯) 2000小时 1500-2500小时(压差报警触发)

油滤(机油滤芯) 4000小时 3500小时(油质检测辅助判断)

润滑油 4000小时 3800-4500小时(在线黏度监测)

油气分离器 8000小时 7000小时(压差>0.8bar更换)

2,关键保养操作

2.1润滑油更换:

使用阿特拉斯原厂Ultra Coolant合成油,排油时采用高压气吹扫残油。

更换后运行30分钟检测油位,确保无泡沫。

2.2 更换:油气分离器、机油过滤器、空气过滤器、精密过滤器。

三、经验总结

原厂耗材的重要性:使用非原厂滤芯曾导致压差报警频繁,更换为阿特拉斯正品后运行稳定性显著提升。

数据驱动决策:通过实时监测油温和排气压力,发现一台空压机冷却风扇效率下降,提前更换避免高温跳机。

员工培训关键点:

培训操作人员识别异常噪音(如轴承异响)。

规范保养操作(如更换油滤时先泄压,防止喷油)。

服务热线: 厦门银龙信空压机械有限公司 张工 13395055518